從2025年春晚機器人登臺舞蹈,到人形機器人以2小時40分完成半程馬拉松,機器人產業正以肉眼可見的速度突破應用邊界。隨著宇樹科技、特斯拉等頭部企業推進量產計劃,2025年被認為是智能機器人產業的“量產元年”。這一浪潮下,機器人制造領域對零部件性能的要求日益嚴苛。工業機器人零件的定制化與輕量化需求,以及人形機器人仿生結構的復雜設計挑戰等,都對傳統制造工藝提出了更高要求。

3D打印技術的成熟,為機器人零部件制造開辟了全新路徑。從工業機器人末端夾具的優化設計,到建筑測繪機器人的結構零件,再到人形機器人全身結構件,采用尼龍12等材料的3D打印方案,已成為機器人原型試制與終端生產的可靠方案。

作為工業級 3D 打印技術的核心代表,SLS(選擇性激光燒結)技術憑借其材料兼容性、無支撐一體成型優勢和高生產效率等特性,正成為推動機器人制造升級的重要技術。而盈普三維憑借二十余年的技術沉淀,已在該領域構建起完整的解決方案體系。

三大典型案例

見證SLS技術應用實力

人形機器人:輕量化構件制造

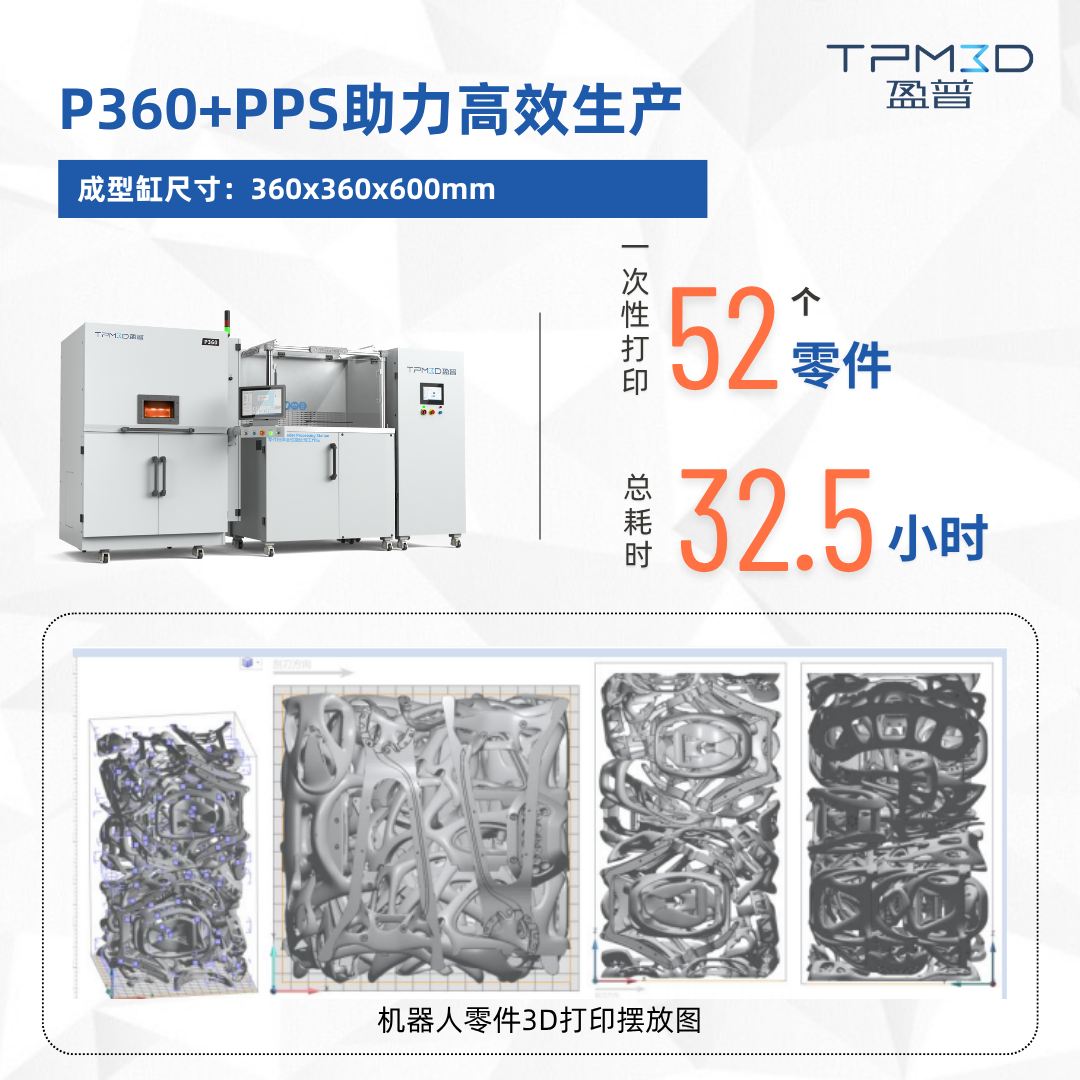

在某人形機器人研發項目中,盈普三維采用P360設備與Precimid1172Pro GF30 BLK玻璃纖維增強尼龍材料,對機器人身體及四肢結構件進行了打印。結構件采用鏤空輕量化設計,具有高強度、低密度的特點。

盈普P360設備成型缸尺寸為360x360x600mm,可一次性打印52件零件(3件套),總生產時間僅需32.5小時。項目利用盈普20%新粉+80%循環舊粉的方式,有效提高材料利用率,總耗粉量46.78kg,但實際消耗全新粉僅9.36kg,大幅降低單件制造成本。

工業機器人:核心部件快速驗證

某工業機器人廠商在研發試制過程中,面臨設計迭代周期長、驗證成本高的難題。盈普 SLS 技術通過直接打印機械臂底座固定件,快速完成原型結構驗證和設計優化,大幅縮短研發周期,為最終量產鋪平道路。

無人警車:大型構件一體成型

迪拜自動駕駛車輛廠商MicroPolis Robotics使用盈普S600DL大尺寸雙激光工業級3D打印設備和高復用性增強型尼龍Precimid1176Pro GF30 BLK粉末材料完成車頭大型結構件制造。與傳統金屬加工工藝相比,盈普SLS 3D打印技術實現一體成型,生產周期從4個工作日壓縮至2個工作日,部件重量從27kg銳減至4kg,減重幅度達82%,有效提升車輛續航能力和操控性能。

三大核心優勢

突破機器人制造傳統工藝桎梏

傳統制造工藝在面對機器人復雜零部件生產時,存在模具成本高、設計迭代周期長、材料浪費等痛點。與之相比,SLS 3D 打印技術通過激光逐層燒結粉末材料,在材料性能、一體成型和生產效率方面展現出顯著優勢:

傳統制造工藝在面對機器人復雜零部件生產時,存在模具成本高、設計迭代周期長、材料浪費等痛點。與之相比,SLS 3D 打印技術通過激光逐層燒結粉末材料,在材料性能、一體成型和生產效率方面展現出顯著優勢:

01 高強度+輕量化

SLS打印件在Z軸方向上擁有卓越的強度,且具有各向同性。這意味著打印出的部件,無論是承受工業夾具的反復抓取應力,還是支撐人形機器人腿部奔跑的沖擊,都能表現出媲美傳統制造的高可靠性。同時,它成為替代沉重金屬件、實現大幅減重(可達80%以上) 的理想選擇,讓機器人動作更敏捷、能耗更低。

02 復雜結構的無支撐一體成型

在處理機器人多傳感器集成外殼、拓撲優化機械臂結構等復雜設計時,SLS 技術的無支撐成型特性展現出獨特價值。粉末床在打印過程中為懸空結構提供自然支撐,無需額外添加支撐結構,可完整呈現內部鏤空等復雜幾何形態。

03 高效靈活的小批量生產模式

針對機器人研發過程中頻繁的設計迭代需求,SLS 技術可實現從數字模型到實體部件的直接轉換,無需模具開發,大幅縮短研發周期,加速產品迭代。

此外,盈普 SLS 技術在材料體系和成型精度方面具備顯著優勢。通過開發 PA、PP、TPU、PEEK、PEKK 等工業級材料體系,可覆蓋從通用結構件到耐高溫、高耐磨特種部件的制造需求;其成型精度穩定控制在 ±0.2mm/100mm,確保復雜零部件的裝配精度。

技術賦能

開拓機器人制造新邊界

隨著機器人智能化、柔性化發展趨勢,SLS 3D 打印技術將在更多領域發揮關鍵作用:

l 工業機器人:實現末端夾具定制、機械臂輕量化結構制造,以及功能集成化外殼的快速開發;

l 人形機器人:支持多傳感器融合頭部、仿生靈巧手、殼體、結構件等復雜結構的研發試制與生產;

l 核心部件研發:實現減速器、電機等關鍵零部件提供快速原型驗證和小批量定制

作為國內 SLS 技術的領軍企業,盈普三維將持續深化材料研發、設備性能優化和工藝創新,通過技術突破與產業協同,推動機器人制造向更高精度、更高效率的方向發展,為全球智能制造產業升級提供堅實技術支撐。